تماس جهت خرید

۰۲۱-۲۲۳۶۱۰۵۳

۰۲۱-۲۲۳۶۱۰۵۳

سوپرآلیاژ اینکونل 601 (نیکل-کروم-آهن) یک متریال مهندسی استاندار برای کاربردهایی که نیاز به مقاومت در برابر خوردگی و حرارت دارند؛ است. ویژگی برجسته آلیاژ Inconel alloy 601 مقاومت در برابر اکسیداسیون در دمای بالا است. این سوپر آلیاژ همچنین مقاومت خوبی در برابر خوردگی آبی دارد، از مقاومت مکانیکی بالایی برخوردار است و به راحتی شکل گرفته، ماشین کاری و جوشکاری میشود.

ترکیب شیمیایی Inconel alloy 601 در جدول زیر نمایش داده شده است:

|

Nickel Ni Balanced |

Chromium

Cr 21/0-25/0 |

Aluminium

Al 1/00-1/70 |

Copper

Cu 0/5-1/00 |

Manganese

Mn 1/00 |

Silicon

Si 0/5 |

Carbon

C 0/10 |

Sulfur

S 0/015 |

خصوصیات فیزیکی و مکانیکی آلیاژ Inconel 601، آن را به ماده مناسب برای کاربرد در حوزههای مختلف فرآیندهای حرارتی، فرآیندهای شیمیایی، کنترل آلودگی، هوا فضا و تولید برق تبدیل کرده است.

در جدول زیر با خواص آلیاژ Inconel 601 آشنا شوید:

|

سختی (HRB) |

مدول الاستیک (GPa) | درصد تغییر طول در 50 میلیمتر (2 اینچ) | استحکام تسلیم (MPa) |

استحکام کششی (MPa) |

| 55-95 | 207 | 40 | 455 |

740 |

این آلیاژ دارای ساختار FCC و محلول جامد است، و درجه بالایی از پایداری متالورژیکی را ارائه میدهد. آلیاژهای پایه نیکل، همراه با مقادیر قابل توجه کروم، مقاومت در برابر بسیاری از محیطهای خورنده متفاوت و دما بالا را بهبود میبخشد. مقاومت به اکسیداسیون به همراه مقادیر آلومینیوم بیشتر افزایش مییابد.

در جدول زیر با خواص فیزیکی اینکونل 601 آشنا شوید:

|

چگالی Inconel601(g/cm3) |

مقاومت الکتریکی (cm/Ωn) |

نقطه ذوب (ºC) |

(J/kg.°K) ظرفیت گرمایی ویژه |

|

8/05 |

1190 |

1300-1370 |

450 |

آلیاژ INCONEL 601 دارای مقاومت استثنایی در برابر اکسیداسیون در دمای بالا است. این مقاومت ناشی از ایجاد یک پوشش اکسید محافظ، فوقالعاده چسبنده و مقاوم در برابر پوستهپوسته شدن است که حتی در چرخههای حرارتدهی متناوب نیز عملکرد خوبی دارد. وجود عناصری مانند نیکل، کروم و آلومینیوم در ترکیب آلیاژ، عامل اصلی تشکیل این فیلم محافظ پایدار روی سطح ماده است.

|

حداکثر دمای کاریºC ، Inconel601 |

ضريب هدايت حرارتی Inconel601 W/m.K | ضریب انبساط حرارتی، 10-6K At 538 c |

|

| پیوسته

|

ناپیوسته 1204 |

11/3 |

15/3 |

| نامهای دیگر | UNS | ASTM | AMS | EN Chemical Designation |

EN Numeric Designation (DIN) |

AISI |

| ASME SFA5.14

(ERNiCrFe-11) AWS A5.14 (ERNiCrFe-11) SAE J2515 ISO8274 (6601) |

N06601 | B163

B166 B167 B168 B924 F2281 |

5715

5870 |

NiCr23Fe | 2.4851 |

با مهمترین ویژگیهای اینکونل 601 آشنا شوید:

ویژگیهای قابل توجه نیکل و کروم در آلیاژINCONEL 601 به همراه محتوای آلومینیوم آن، مقاومت فوق العاده ای در برابر مکانیسمهای خوردگی در دمای بالا ایجاد میکند. اهمیت ویژه آن، مقاومت آن در برابر اکسیداسیون تا دمای 2200 درجه فارنهایت (1200 درجه سانتی گراد) است. آلیاژ 601 به دلیل محتویات کروم و آلومینیوم، مقاومت منحصر به فردی در برابر نفوذ اکسید در شرایط حرارتی متناوب دارد.

آلیاژ INCONEL 601 دارای مقاومت استثنایی در برابر اکسیداسیون در دمای بالا است. این آلیاژ یک پوشش اکسید محافظ چسبنده ایجاد میکند که حتی در شرایط شدید قرار گرفتن در معرض حرارتدهی متناوب، در برابر پوستهپوسته شدن مقاوم است. مقاومت آلیاژ 601 به میزان نیکل، کروم و آلومینیوم موجود در آن مربوط میشود؛ در معرض دمای بالا، این عناصر یک فیلم اکسید فوقالعاده حفاظت کننده روی سطح مواد تشکیل میدهند. با چرخه ۱۵ دقیقه گرمایش و ۵ دقیقه خنکسازی سریع در هوا، عملکردی برتر از سایر مواد مقاوم در برابر اکسیداسیون از خود نشان داده است. علاوه بر این، مقدار کمی اکسیداسیون داخلی رخ میدهد که محتوای کروم بیشتری را در اکسید سطحی ایجاد میکند.

دادههای این آزمایشها از طریق دورههای متوالی ۵۰ ساعته به دست آمدهاند. در این آزمونها، نمونهها پس از هر دوره قرارگیری در معرض حرارت شدید، تا دمای اتاق سرد شده، کمی فرچه کاری میشوند تا اکسیدهای سطحی از بین بروند و سپس وزن میشوند تا تغییر وزن مشخص شود. نتایج این آزمایشها تأکید میکند که INCONEL 601 میتواند پایداری خود را در محیطهایی با دمای فوقالعاده بالا و در چرخههای بلندمدت حفظ کند.

آلیاژ INCONEL 601 مقاومت خوبی در برابر کربوریزاسیون دارد. اندازه گیری افزایش وزن نشان دهنده میزان جذب کربن توسط نمونهها در دورههای قرار گرفتن در معرض است. آلیاژ 601 همچنین از مقاومت خوبی در برابر محیط های کربنیترینگ برخوردار است.

مقاومت آلیاژ INCONEL 601 در برابر سولفیداسیون در اتمسفر 1.5 درصد سولفید هیدروژن و 98.5 درصد هیدروژن در دمای 1200 تا 1400 درجه فارنهایت (650-760 درجه سانتی گراد) در شکل زیر نشان داده شده است. اندازه گیری های کاهش وزن به طور کامل انجام شده است. پس از 100 ساعت قرار گرفتن در معرض محیط، نمونه ها رسوب زدایی شدند.

|

نتایج آزمایشات سولفیداسیون در جو 1.5 درصد سولفید هیدروژن و 98.5 درصد هیدروژن.

جواب: سوپرآلیاژ اینکونل 601، یک آلیاژ محلول جامد نیکل و کروم است که در کاربردهایی که مقاومت به خوردگی و حرارت اهمیت زیادی دارند، استفاده میشود. این آلیاژ در دماهای بالا، مقاومت به اکسیداسیون فوقالعادهای دارد؛ بهطوری که حتی میتواند تا دمای 2200 درجه فارنهایت یا حدود 1200 درجه سانتیگراد، در برابر اکسیداسیون مقاومت کند.

سوپرآلیاژ اینکونل 601، دارای استحکام بسیار مناسبی در دماهای بالا است و انعطافپذیری خود را حتی در شرایط سرویسدهی طولانیمدت حفظ مینماید. مقاومت عالی در برابر خوردگی آبی، استحکام مکانیکی بالا، شکلپذیری خوب و قابلیت ماشینکاری و جوشکاری از جمله مهمترین ویژگیهای اینکونل 601 محسوب میشود.

ویژگیهای جذاب Inconel 601 موجب شده تا این ماده کاربرد گستردهای در حوزههای شیمیایی، حرارتی، کنترل آلودگی، هوافضا و تولید برق داشته باشد.

جواب: اینکونل 601 به تمامی اشکالی میتواند مورد استفاده قرار گیرد :

جواب:

جواب: سوپرآلیاژ نیکل کروم اینکونل 601 بهواسطه برخورداری از درصد بالای کروم، مقاومت به خوردگی بسیار مناسبی در اسیدهای معدنی دارد؛ بهطوری که این مقاومت، مشابه اینکونل 600 است. اینکونل 601 مقاومت خوبی نیز در محلولهای سدیم هیدروکسید یا سود سوزآور دارد. به دلیل وجود درصد بالایی از نیکل در ترکیب شیمیایی این آلیاژ، مقاومت آن در برابر ترک ناشی از خوردگی تنشی کلرید، مناسب است.

لازم به ذکر است که مشابه فولادهای ضدزنگ آستنیتی، سوپرآلیاژ اینکونل 601 نیز میتواند بعد از حرارت دیدن در بازه دمایی 540 تا 760 درجه سانتیگراد، به خوردگی میاندانهای در برخی از محیطهای تهاجمی حساس شود.

جواب: اینکونل 601 تا میتواند تا دماهای خیلی بالا (1260 درجه سانتیگراد) در برابر اکسیداسیون و پوستهپوسته شدن از خود مقاومت نشان دهد. پوشش اکسیدی محافظ حتی در شدیدترین شرایط نیز با پوستهپوسته شدن مقابله میکند. اینکونل 601 در مقابل کربوراسیون و نیتروراسیون نیز رفتار حفاظتی مناسبی دارد.

بااینحال، مقاومت اینکونل 601 در برابر گوگرد، ضعیف است و نبایستی آن را در اتمسفرهای حاوی گوگرد مخصوصاً گوگرد احیاکننده به کار برد.

جواب: توصیهشده است که سوپرآلیاژ نیکل کروم اینکونل 601 در محیطهای دارای گوگرد، استفاده نگردد.

جواب: سوپرآلیاژ نیکل و کروم اینکونل 601 بهراحتی تحت کار گرم قرار میگیرد. این سوپرآلیاژ باید پیش از آغاز حرارتدهی، کاملاً تمیز شود و نباید در تماس با گوگرد، تحت حرارت قرار بگیرد.

سوپرآلیاژ Inconel 601 را میتوان مانند فولادهای ضدزنگ آستنیتی، شکلدهی سرد کرد. کار سختی حاصل در حین شکلدهی سرد، ممکن است به آنیل متوسط نیاز داشته باشد.

جواب: سوپرآلیاژ Inconel 601، دارای پایداری متالورژیکی بسیار مناسبی میباشد. در این آلیاژ، فازهای بین فلزی شکننده به واسط ساختار داخلی ماده، کامل نیست. ساختار شبکه سوپرآلیاژ اینکونل 601 به صورت fcc یا faced centered cubic است.

وجود درصد بالایی از نیکل و کروم در ساختار Inconel 601، موجب شده تا این ماده، رفتار بسیار مناسبی در برابر مکانیزمهای خوردگی داغ داشته باشد (تا دمای 1200 درجه سانتیگراد.)

جواب: خیر، استحکام بخشی از طریق عملیات حرارتی در این آلیاژ جوابگو نیست. در عوض، توصیه شده که برای دستیابی به گستره مناسبی از سختی و استحکام از کار سرد و عملیات آنیل استفاده گردد. البته باید به این موضوع تاکید که بعد از آنیل، سرعت سرد شدن باید بالا باشد تا از ترکهای حرارتی جلوگیری گردد.

سریع سرد کردن هیچ تأثیری بر خواص مکانیکی اینکونل 601 نمیگذارد.

جواب: یکی از کاراییهای اصلی Inconel 601، استحکام بسیار مناسب در دماهای بالا حتی در شرایط نامساعد است. در دماهای بالا، خزش مهمترین خطر برای فلزات و آلیاژها محسوب میشود. منظور از خزش، تغییر شکل وابسته به زمان است که برای مواد فلزی در دماهای بالاتر از نصف نقطه ذوب رخ میدهد. در اثر خزش، تغییر شکل در ساختار ماده با سرعت کرنش پایین اتفاق میافتد.

در صنعت موضوع مقابله با خزش، یکی از مهمترین مباحث در انتخاب مواد مهندسی است. سوپرآلیاژها موادی هستند که برای کاربرد در دماهای بالا طراحی میشوند. در این بین، سوپرآلیاژهای پایه نیکل و پایه کبالت دارای مقاومت خزشی بسیار مناسبی هستند و از آنها در صنایع مختلفی ازجمله توربین گازی، استفاده میکنند.

سوپرآلیاژ نیکل کروم اینکونل 601 به واسطه برخورداری از عناصری مثل نیکل، آلومینیوم و آهن رفتار خزشی مناسبی از خود نشان میدهد.

جواب:سوپرآلیاژ Inconel 601 در دمای 1100 تا 1180 تحت عملیات حرارتی آنیل انحلالی قرار میگیرد و بهسرعت سرد میشود تا از حساسیت به خوردگی میان دانهای ممانعت گردد. زمان عملیات آنیل باید کوتاه باشد تا از رشد بیش از حد دانه جلوگیری شود.

آلیاژ INCONEL 601 به آسانی با روشهای استاندارد، تشکیل ، ماشینکاری و جوش داده می شود. محصولات جوشکاری در دسترس هستند که میتوانند عملکردی مشابه با فلز پایه موجود در آن در محیطهای مختلف ارائه دهند.

مانند دیگر آلیاژهای نیکل بالا ، آلیاژ INCONEL 601 قبل از گرم شدن باید تمیز باشد. قبل از انجام عملیات حرارتی ، همه مواد خارجی مانند گریس ، روغن ، رنگ و خاک باید از مواد جدا شوند. آلیاژ باید در جو کم گوگرد گرم شود. سوختهای گرمایش نیز باید گوگرد کمی داشته باشند. برای جلوگیری از اکسیداسیون بیش از حد مواد ، فضای کوره نیز باید کمی کاهش یابد. آلیاژ INCONEL 601 با عملیات حرارتی مستحکم نمی شود. طیف وسیعی از استحکام و سختی را می توان با استفاده از آلیاژ با ترکیب عملیات سرد و عملیات آنیل به دست آورد. مقدار کار سرد و اندازه مواد باید در روش پخت مورد توجه قرار گیرد.

اگر قرار است مواد اسیدشویی شوند یا در معرض محیط های تهاجمی دیگر قرار گیرند ، باید از محدوده دمایی 1000-1400 درجه فارنهایت (540-760 درجه سانتی گراد) به سرعت خنک شوند تا از ایجاد حساسیت جلوگیری شود. آلیاژ INCONEL 601 به دلیل محتویات آلومینیوم و کروم ، به راحتی یک اکسید سطحی نسوز در حین گرمایش ایجاد می کند و نمی توان در کوره های معمول صنعتی آن را آنیل کرد. به طور معمول اسیدشویی برای تولید سطوح روشن در قسمتهایی که گرم شده اند مورد نیاز است. روشهای اسیدشویی مخصوصی برای آلیاژ 601 به دلیل مقاومت ذاتی آن در برابر حمله شیمیایی، مورد نیاز است. اکسید نازک روی موادی که در تماس با هوا بازپخت و سرد شده اند ، مانند هیدروژن ، معمولاً با محلول نیتریک/هیدروفلوریک اسید، حذف می شود.

|

تأثیر دمای پخت بر روی خواص 0.750 اینچ میله (19 میلی متری) گرم شده. میزان سخت شدن کار برای آلیاژ INCONEL 601 و سایر مواد

محدوده دما برای آلیاژ INCONEL 601 در دمای 1600-2250 درجه فارنهایت (870-1230 درجه سانتی گراد) است. عملیات گرم کاری شامل تغییر شکل های بزرگ باید در دمای 1900-2250 درجه فارنهایت (1040-1230 درجه سانتی گراد) انجام شود. این آلیاژ شکل پذیری پایینی در دمای 1200 تا 1600 درجه فارنهایت (650-870 درجه سانتی گراد) دارد و نباید در این محدوده کار کرد. میتوان از کار نرم در دمای زیر 1200 درجه فارنهایت (650 درجه سانتی گراد) برای توسعه خواص کششی بالا بهره برد. میزان خنک کنندهها در اثر گرمایش نسبت به ترک خوردگی حرارتی مهم نیست. برای جلوگیری از حساسیت ، آلیاژ باید به سرعت در محدوده دمایی 1000-1400 درجه فارنهایت (540-760 درجه سانتی گراد) سرد شود. آلیاژ INCONEL 601 با روشهای معمولی سرد، شکل می گیرد.

تمام عملیات ماشینکاری استاندارد به آسانی بر روی آلیاژ INCONEL 601 انجام می شود. برای بهترین ماشینکاری ، آلیاژ باید در شرایط انحلال رسوبات باشد.

آلیاژ INCONEL 601 جوش پذیری خوبی از خود نشان می دهد و به راحتی توسط محصولات و فرآیندهای جوشکاری معمولی متصل می شود. محصولات جوشکاری بسیاری در دسترس هستند که راندمان اتصال بالا و مقاومت در برابر حرارت خوبی را از خود، ارائه می دهند. انتخاب محصول جوش به شرایط خدماتی بستگی دارد که آلیاژ ساخته شده در معرض آن قرار می گیرد.

مقایسه مقاومت گسیختگی بین آلیاژ INCONEL 617 محصولات جوشکاری و محصولات آلیاژ INCONEL 601 در شکل زیر آورده شده است. مقادیر، مربوط به تمام نمونه های جوشکاری شده از فلز است.

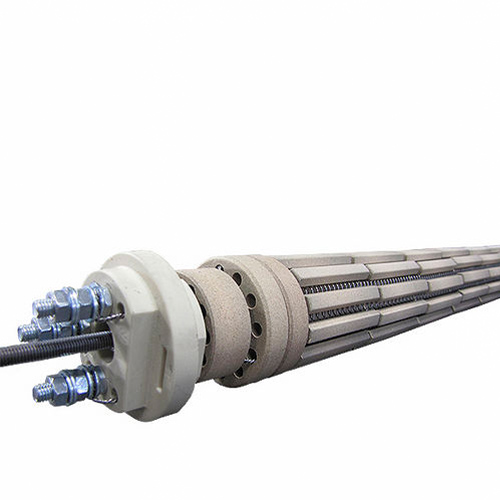

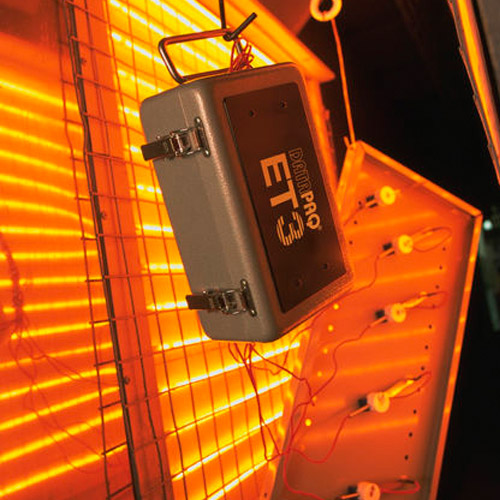

خصوصیات فیزیکی و مکانیکی آلیاژ اینکونل 601 ، آن را به متریالی مناسب برای کاربرد در حوزههای مختلف فرآیندهای حرارتی ، فرآیندهای شیمیایی ، کنترل آلودگی، هوا فضا و تولید برق تبدیل کرده است. همانطور که گفته شد alloy 601 یک متریال استاندارد برای ساخت و تولید انواع مختلفی از تجهیزات پردازش حرارتی است. کاربردهای گرمایشی-صنعتی شامل سبدها، سینیها و وسایل لازم برای فرایند آنیل، کربورایزینگ، کربونیترایدینگ، نیترایدینگ و دیگر پروسههای عملیات .

شرکت بین المللی آلیاژهای اینکو Inco Alloys International درسال 1922 توسط International Nickel Company (INCO) در شهر هانتینگتون امریکا تاسیس شد و بخش زیادی از سوپرآلیاژهای پایه نیکل با نام اینکونل را تولیدکرد و توسعه داد . شرکت اینکو و هانتینگتون درسالهای بعد به مالکیت شرکت اسپشیال متالز ( Special Metals Crop.) و سپس شرکت PCC ( Precision Castparts Crop.) در آمدند و در سال 2016 همه این شرکتها زیر مجموعه برکشایر هاتاوی شدند و بزرگترین مجموعه تولید کننده سوپرآلیاژها ، فولادهای خاص و تیتانیوم را شکل دادند .

|

|

شرکت اینکو در سال 1971 در کارخانه هانتینگتون خود واقع در امریکا(Huntington Alloys) سوپر آلیاژ اینکونل 601 را برای کاربردهای دمای بالا تولید و به صنعت معرفی نمود . این آلیاژ در کوره ها ، توربین های زمینی و هوایی ، نیروگاه ها ، صنایع نفت ، گاز، پتروشیمی ، شیمیایی و … مورد استفاده واقع شد و پاسخگوی نیازهای فنی صنعتگران گردید .

|

|